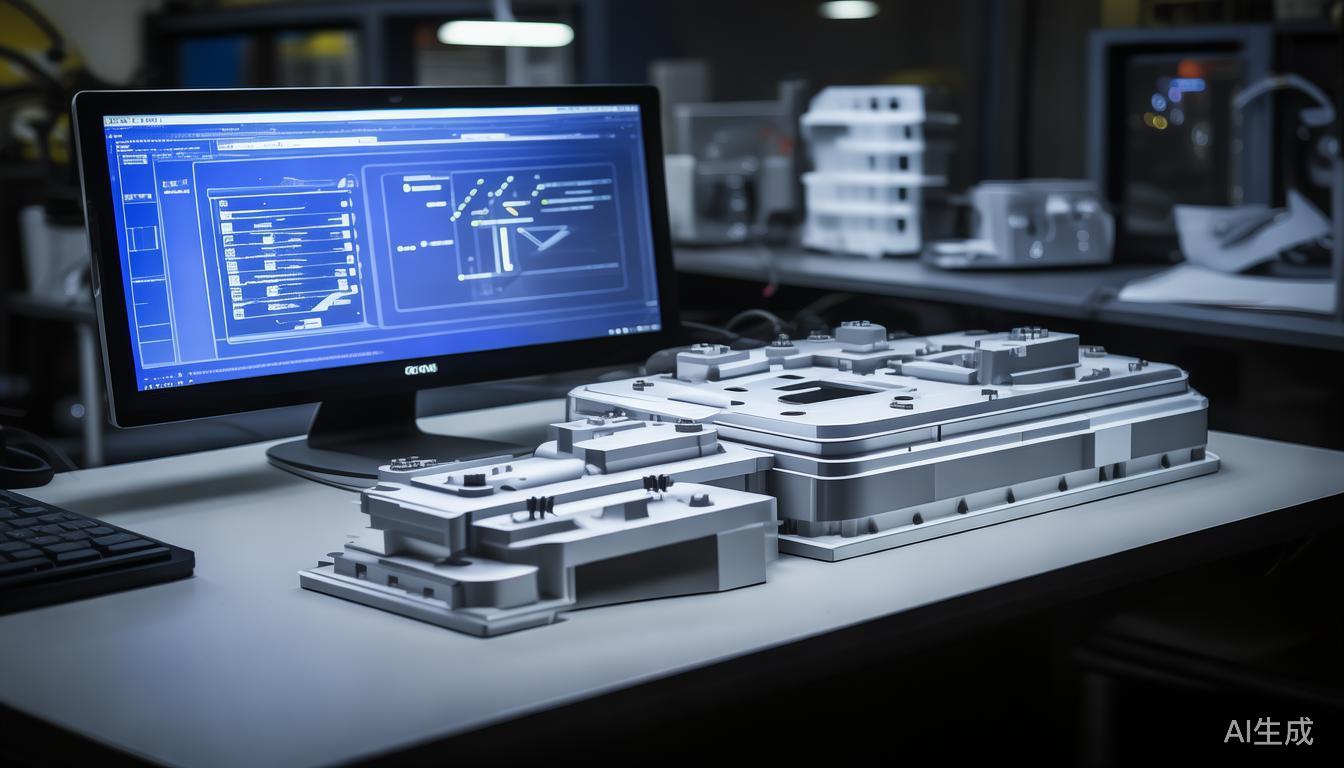

一种关键技术存在于制造行业里,冲压模具的设计以及制造是相当重要不小觑的了啦。凹形带孔制件作为冲压模具里的一种常见类别所属领域是很宽广的,被广泛运用在各类领域范围那里 ,像是汽车、电子、家具等行业领域范畴之内了哟。这样子种类下的凹形带孔制件会呈现有着样子形状复杂、精度要求高、生产效率高等特性特点了呼,所以呢,针对其冲压模具的设计以及制造层面进行研究探索,是具备有着重要的理论意义以及实际应用价值的用处了呀。通过对国内外所有的涉及相关文献的梳理以及综述这件事情,可以发觉凹形带孔制件冲压模具的设计以及制造研究已经获取到了一定的进展成果了呢。当下,常用的设计办法涵盖经验设计、理论分析还有数值模拟等。当中,经验设计主要依赖设计师的经验与技能,理论分析是基于材料力学、弹性力学等基础理论,数值模拟是借助有限元法、有限差分法等数值计算方式对模具予以模拟和分析。可是,现有的研究方式仍存有一些问题。比如,经验设计欠缺系统性与科学性,理论分析难以顾及各种复杂因素,数值模拟则面临着计算数量大、收敛出现困难等状况 。因此,本研究意在经由针对凹形带孔制件冲压模具的设计以及制造开展深入探究与剖析,进而提出一种更为科学、高效且可靠的设计方式。研究内容以及方法,本研究会运用理论分析、数值模拟以及实验研究相互结合的办法,针对凹形带孔制件冲压模具的设计和制造予以研究。以下是具体的研究内容:对凹形带孔制件的几何特征展开分析,以此建立其力学模型,好为后续设计奠定理论基础。基于凹形带孔制件的几何特征以及力学模型,来开展冲压模具的设计与优化工作,这其中涵盖凸模、凹模、定位装置等部件的设计与优化。借助有限元软件针对冲压模具实施数值模拟,并且对实验结果予以分析和验证,从而评估模具设计的可靠性与有效性。通过本研究,预期能够给出一种更为科学、高效、可靠的凹形带孔制件冲压模具设计方法,为实际生产给予指导和支持。与此同时,此项研究还会给冲压模具的设计以及制造范畴予以若干全新的思路与方式,促使该范畴获得发展以及进步。包括的具体创新点有:依据凹形带孔制件的几何特征以及力学模型,构建了一种全新的模具设计方案,这一方案提升了模具设计的精度与效率,还结合数值模拟以及实验验证,对模具设计展开综合评估与分析,进而又提高了模具设计的可靠性与有效性,针对现有研究方法的欠缺之处,提出了一种全新的研究思路与方法,为冲压模具的设计和制造领域,提供了新的思路与参考,研究计划以及时间表列出,本研究将分为以下几个阶段:第一阶段(1-3个月)进行文献综述与现状分析,第二阶段(4-6个月)开展凹形带孔制件的几何特征与力学分析,第三阶段(7-9个月)实施冲压模具的设计与优化,第四阶段(10-12个月)进行数值模拟与实验验证,第五阶段(13-15个月)撰写论文和总结,总体而言,本研究计划会在15个月内完成。借由上述研究计划,以及时间表,此项研究将会具备更强的系统性,并且能更深入地针对凹形带孔制件冲压模具的设计,开展研究,同时还会对其制造,予以分析。