于汽车冲压件生产里头,跟冷冲压相较,热冲压技术可有效地顾及轻量化与碰撞的安全性,以及高强度状况下冲压件的回弹和模具磨损问题,且引发了人们的重视。热冲压需借由其成形模具予以达成,冲压成形的效率跟模具设计是否合理直接相关。热成形模具结构设计,其主要的影响因素都有啥呢,让我们一块儿瞧瞧 !

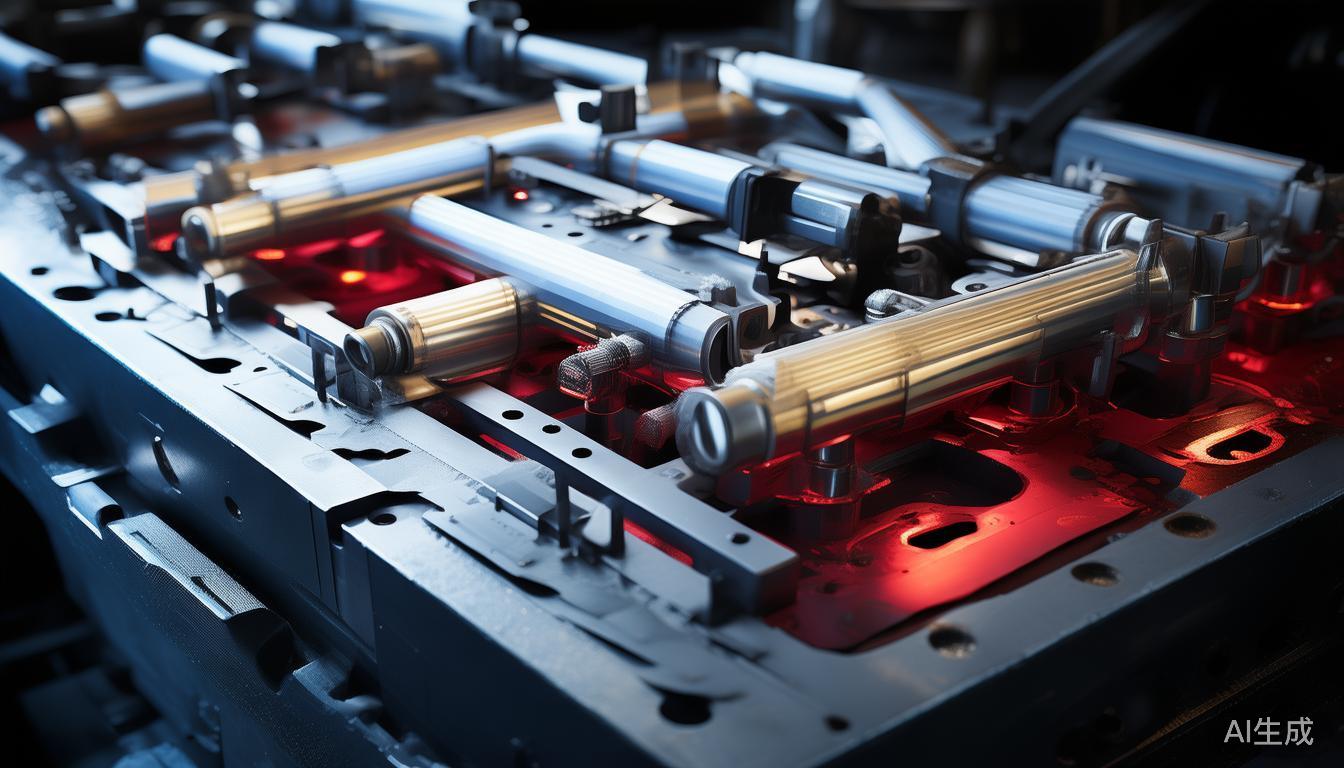

在热成形模具结构的设计这个事情当中,主要起到影响作用的因素存在着这些,镶件冷却系统的布置情况,模具自身具备的强度,模具的密封相关情况等等,而其中最为关键重要的便是镶件冷却系统的布置局面,目的是能够依靠这个保证热成形件在完成成形操作之后拥有一定的冷却速率情况呈现。依据这样的状况而言,热冲压模具的设计以及制造所涉及的方法主要被划分成为高达四种不同的类型,钻孔类型、分层类型、浸出类型、还特别提到熔炼类型以及非常特别的铸造型类型。每一种方法都各自拥有什么样的优点同时又存在着什么样的缺点情况呢?请朝着下面继续看下去内容方面的呈现状态吧!

1.钻孔型

管件在凸凹模面下以钻孔型实现最大程度的布置,达成了镶块冷却系统的布置。此类型具备易于加工、易于更换模具的优点,通用性良好。然而它无法运用模具进行加工,并且对模具的冷却存在不均匀的状况,。

2.分层式

作为模具表面跟模具其他零件间接口的东西是冷却管,分层式加工就是依赖它,它有着后续性好的属性,还有着传热面积大的特性,并且密封简单,不过它也存在缺点,缺点是需要高精度的加工设备,冷却管很复杂,传热性能差 。

3.淋蓬式

一种淬火和冷却方式是,在模具表面设定一系列小孔,于孔内设置喷嘴,将高压冷却剂喷洒入热钢板内达成淬火和冷却,该方式的优点在于冷却效果良好,材料相变充分,零件力学性能优良,然而它也有缺点,即加工艰难,模具上留存的水滴会严重损害模具表面,进而降低模具寿命。

4.熔铸式

通过将熔铸式固定冷却管整体给嵌入到砂型之中,运用铸造法来获取模坯,经过加工之后得到完整模具,冷却管布置具备灵活性,跟踪性表现良好,管道密封具备简单可靠性,易于进行加工,缺点在于模具强度较差,熔铸工艺具有复杂性,要实现管道与基体的冶金结合,定位精度较高,难以达成局部的压模修复。

在四种热冲压模具的设计以及制造当中,钻孔以及分层是应用最为广泛的。以上便是小编今日所分享有关冲压模具设计及其制造方法的内容了,那么你对于冲压模具究竟有着多少了解呢?我们下期再会吧!