制造业里,五金冲压模具设计算得上是核心技术中的一项,它的质量会直接对产品精度产生影响,也会影响生产效率,还关乎成本控制。对于模具设计师来讲,掌握关键设计要点就好像掌握一柄精密钥匙一样,能够解锁高效且稳定的生产流程。

以下是核心设计要点及实践建议:

一、模具类型选择:效率与经济的平衡

冲压模具主要被划分成单工程模、复合模以及连续模这三类,单工程模和复合模依靠较多的人力,适宜小批量生产,连续模借助多工位协同作业,能够一次性达成冲裁、弯曲、拉伸等工序,效率提升非常明显,适合大批量生产的场景,比如,在生产手机金属外壳之际,连续模能够在1分钟之内完成数十道工序,比单工程模节省90%以上的时间。

二、刃口设计:精度与寿命的博弈

刃口形状会对加工精度以及耐用性产生直接影响,直筒形刃口凭借其结构简单、加工便捷的特点,成为了中小型高精度零件的首选,刃口直壁高度(h)要依据材料厚度(t)进行动态调整,当t处于0.5至5mm时,h通常设定为5mm,过短容易致使刃口崩裂,过长则会增加材料摩擦阻力,除此以外,转角处采用圆角过渡(比如R0.5mm)能够分散应力,防止裂纹产生。

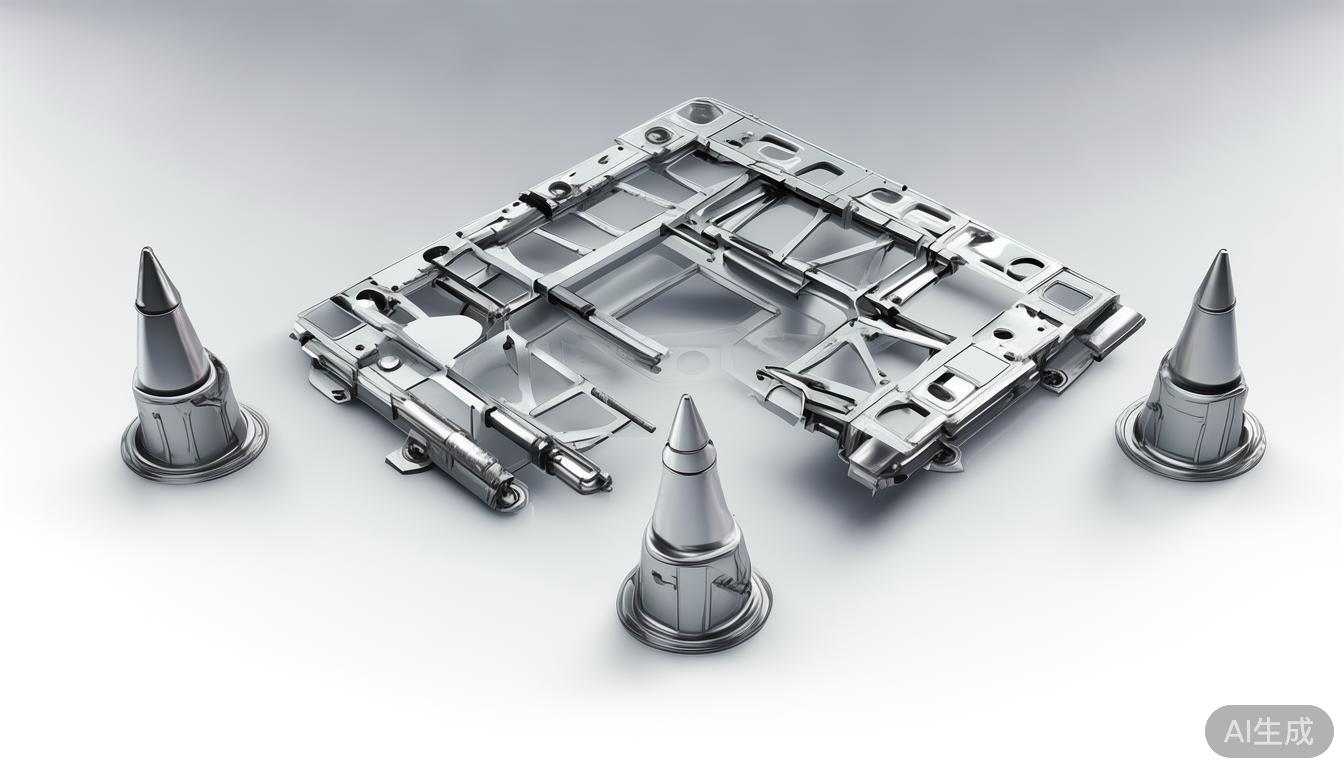

三、结构设计:强度与操作的协同

模具结构要依照“紧凑并强韧”的准则,比如说,凹模那扩展开的部分进行设计能够使加工流程得以简化了,不过得做到关键受力的部位(像模座)的厚度在有着不低于30mm的情况是得有的,以此来抵御冲压之际的冲击力,与此同时,操作空间要留出充足的宽度(建议是需要≥150mm的),防止工人在装卸零件的时候出现磕碰,进而提升安全性 。

四、材料与工艺适配:数据驱动的细节优化

设计之前,要明确三项关键数据,其一为制件图纸,这图纸需标注材料牌号以及厚度信息,其二是产量需求,其三是样品参数。比如说,在冲裁不锈钢这种材料,其厚度为2mm的时候,如果日产量超过了10万件,那么模具就需要选用SKD11这类高硬度钢材,并且要配合0.01mm级的间隙控制,不然的话,频繁磨损将会导致尺寸偏差。

五、标准化与创新结合

现代模具进行设计之时,着重强调所谓的“模块化思维”,那就是通用的部件,像是导柱、弹簧这些,会采用标准件,以此来缩短周期,而核心部件,比如凸模,却是依据产品的特性去定制的。就比如说,汽车覆盖件模具这个方面,有可能会采用氮气弹簧去替代机械弹簧,从而能提供更为稳定的压料力。这样一种“80%标准 + 20%创新”的模式呢,能够兼顾效率以及差异化需求。

五金冲压模具的设计,是把技术性跟艺术性相融合的事情。对于刃口毫米级的尺寸把控而言,从结构力学以及人体工学的统筹方面来看,每一阶段都要做到尽善尽美。如果只有把理论数据转变为实战经验,才能够在成本,效率和质量形成的三角关系里寻得最佳答案。