有着拔模斜度,也就是脱模斜度的那个,是为向出模样的便利而于模膛两侧所设计出来的斜度。脱模斜度去取向的时候,是需要依据塑件的内外尺寸。,。

塑件脱模斜度究竟多大,这和塑件的性质、收缩率、摩擦因数、塑件壁厚以及几何形状相关。硬质塑料的脱模斜度比软质塑料的大,形状比较复杂或者成型孔较多的塑件,要取较大的脱模斜度,塑件高度较大、孔比较深的话,那就取较小的脱模斜度,壁厚增加、内孔包紧型芯的力变大,脱模斜度也应该取大一些。有时,为了在开模的时候让塑件留在凹模内或者型芯上,会有意把该边斜度减小或者把斜边放大。

脱模角的大小并非存在固定准则,多数情况是凭借经验,按照产品的深度去进行决定。

另外,成型的方式,壁厚以及塑料的选择也被纳入考虑范围之中。通常来说,对于模塑产品的任意一个侧壁而言,都需要具备一定数量的脱模斜度,目的是让产品能够从模具里取出。脱模斜度的大小能够在0.2°到数度之间发生变化,这是依据周围条件来确定的,一般情况下以0.5°到1°之间较为理想。

具体选择脱模斜度时应注意以下几点:

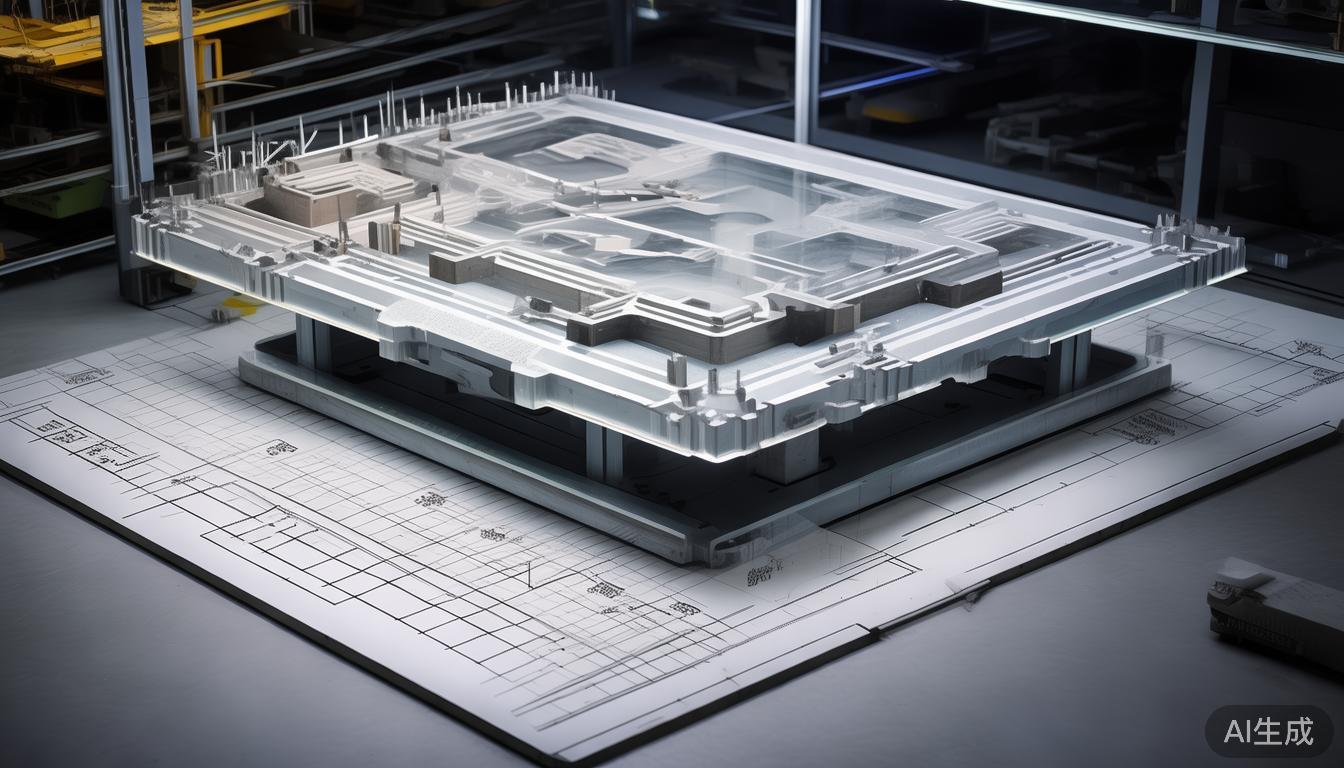

在选取斜度的方向这件事上,通常来说,如果是针对内孔,那么是以小端作为标准的,并且要与图样相契合,其斜度是从扩大的方向获取的;要是针对外形,那么是以大端作为标准的,同样要与图样相符合,其斜度是从缩小的方向取得的。就如同下面所展示的图形这样。

b. 凡塑件精度要求高的,应选用较小的脱模斜度。

c. 凡较高、较大的尺寸,应选用较小的脱模斜度。

d. 塑件的收缩率大的,应选用较大的斜度值。

塑件壁厚厚的时候,会致使成型收缩加大,脱模斜度得采用更大的数字。 , 。

f. 通常情形下,塑件公差范围里不包含脱模斜度。 g. 由于会引发划伤,所以透明件脱模斜度需增大。在常见状况时,PS 料脱模斜度要超过 3°,AB S 及 PC 料脱模斜度要超过 2°。

h选项下,带有革纹、喷砂等外观处理的塑件侧壁,应当添加3°至5°的脱模斜度,这要依据具体的咬花深度来确定,通常情况下,晒纹版上已经清晰列出了可供参考的要求出模角。咬花深度越深,那么脱模斜度就应当越大。推荐值是1°加上H除以0.0254°(这里的H指的是咬花深度)。就像121的纹路,其脱模斜度一般选取3°,而122的纹路,脱模斜度一般选取5°。

i. 插穿面斜度一般为1°~3°。

j. 外壳面脱模斜度大于等于3°。

k. 除了外壳面之外,关于壳体,其余特征的脱模时的斜度,是以1°作为标准脱模斜度的。特别地,也能够依照下面的原则来选取:对于低于3mm高的加强筋,其脱模斜度选取0.5°,对于高度在3至5mm之间的,脱模斜度取1°,那其余的则取1.5°;对于低于3mm高的腔体,其脱模斜度取0.5°,高度在3至5mm间的取1°,其余的取1.5° 。

胶件得具备充足的脱模斜度,借此防止出现顶白情况,防止出现顶伤状况,防止出现拖白状况。脱模斜度跟胶料性能存在关联,脱模斜度跟胶件形状存在关联,脱模斜度跟表面要求存在关联。

被发过常用胶料最小脱模斜度的推荐值了。胶件3D文件内,没有脱模斜度要求的部位可得参照哟,参照技术说明里一般脱模斜度的要求呢。胶件外观表面有光面或者纹面的要求,它的脱模斜度是不一样的哦,斜度值在这儿如下:

小胶件外表面光面的脱模斜度是1˚,大胶件的脱模斜度是3˚ 。

(2)外表面蚀纹面Ra < 6.3脱模斜度/3˚,Ra/6.3脱模斜度/4˚;

(3)外表面火花纹面Ra < 3.2脱模斜度/3˚,Ra/3.2脱模斜度/4˚。

对于已经构建完成的3D模型中的胶件,运用Pro/E展开脱模斜度检查,它的步骤是下面这样的:

Analysis ® Surface Analysis ®

Draft Check®

给定最大斜度值,选分析

Part或Surface,确定分析所对应的方向面

® Compute。

需要留意,于修改胶件脱模斜度之际,需得确保胶件装配关系以及外观所提出的要求,就如同图3.2.1所呈现的那样。