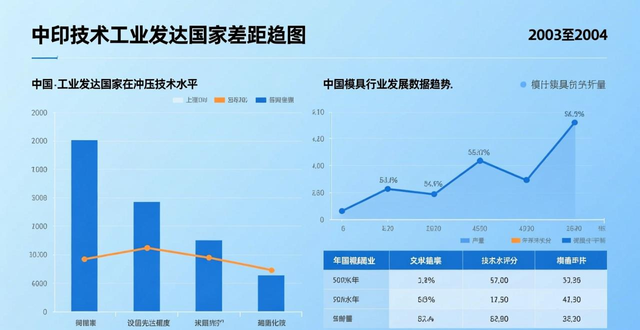

汽车减震器吊环用无缝钢管的冲压成型技术及强度检测

汽车减震器吊环,是连接减震器与车身或者底盘的关键承载部件,会直截传递行驶期间的振动载荷以及冲击应力,它的构造完整性跟力学性能,对整部车行驶的稳定性以及安全性而言,是非常重要的。拥有出色综合力学性能的无缝钢管,有着壁厚分布均匀及良好成型适应性,成了减震器吊环的优先选择原材料。冲压成型属于吊环制造的关键工序,其工艺的合理性直接决定了产品的尺寸的精度以及结构强度,而科学的强度检测是保障部件服役可靠性的最终一道防线。这番文字,是依据汽车减震器吊环所使用的无缝钢管呈现出的特性,来系统地阐释冲压成型技术当中的要点,以及强度检测体系,从而为提高吊环制造质量给予技术方面的支撑 。

一、用于减震器吊环的无缝钢管,其性能方面的要求,以及选材所依据的条件 ,1.1 重点的性能要求 。

减震器吊环于服役进程里,要承受交变载荷、冲击载荷以及扭转应力的复合作用,并且其工作环境常常伴有振动摩擦与腐蚀,所以针对所用无缝钢管有着严苛技能要求:其一为高强度,屈服强度必须≥345MPa、抗拉强度≥510MPa,以此来抵御瞬时冲击载荷;其二是具备良好的塑性和韧性,断后伸长率≥20%、冲击吸收功(-20℃)≥40J,防止在低温或者剧烈冲击的状况下出现脆性断裂;其三是拥有优异的成型性能,屈强比≤0.75,保证冲压进程中不容易出现开裂、起皱等缺陷;其四是具有抗疲劳使用性能,需要通过10⁶次交变载荷循环测试而无裂纹产生,用于适配减震器的使用期限。

1.2 典型选材与标准依据

行业内制造减震器吊环时常结合性能要求与成本控制,使用如Q345B、20MnTiB等低合金高强度无缝钢管,其中Q345B钢管因焊接性能良好且成型稳定性高,在中低端车型里应用广泛,20MnTiB是微合金化钢管,依靠钛、硼元素细化晶粒,强度与韧性更为优良,适用于高端SUV及商用车。选取材料时,要严格依照GB/T 8163 - 2018《输送流体用无缝钢管》,以及汽车行业标准QC/T 29101 - 2014《汽车减震器技术条件》来进行 ,确保用来制造钢管的化学成分达到规定要求,像C≤0.20%、Mn≤1.70%、S≤0.035%这种情况 ,同时还要保证其力学性能相 match符合要求 。

二、减震器吊环用无缝钢管的冲压成型技术要点

减震器吊环进行冲压成型,这是集下料、冲孔、折弯、翻边、整形于一体的多工序复合工艺,要针对无缝钢管的中空特性以及力学性能,做好工艺参数与模具设计的优化工作,以避免出现成型缺陷,其典型工艺流程是这样的:钢管先进行下料,然后端部要平头处理,接着进行预冲孔操作,之后进行折弯成型,再进行翻边强化,随后进行整形精修,最后还要去毛刺。

2.1,关键成型工序当中的技术参数进行优化,2.1.1,下料以及预冲孔这个工艺 。

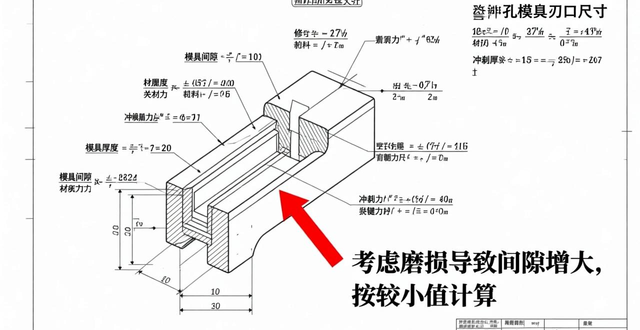

下料这一工序,要确保钢管长度精度以及切口质量能得以保障 ,当使用数控锯床来临进行下料操作的时候 ,锯切的速度得控制在30至50米每分钟的范围之内 ,进给量处于0.1至0.3毫米每转的区间 ,切口垂直度误差要小于等于0.1毫米每米 ,防止因为切口出现歪斜的情况引发后面的成型而致使受力出现不均衡 。吊环成型的基础是预冲孔,要依据吊环孔径(通常是φ12 - φ20mm)来确定冲孔参数,选用Cr12MoV材质的冲头,冲孔速度为50 - 80mm / s,冲裁间隙设定为钢管壁厚的8% - 12%(比如3mm厚的钢管冲裁间隙取0.24 - 0.36mm),为避免冲孔时钢管发生变形,得采用专用定位夹具夹紧,夹具压力控制在5 - 8MPa,并且在冲孔部位涂抹极压润滑油,以此降低冲头磨损与成型阻力。

2.1.2 折弯成型与翻边强化工艺

使吊环获取U型或者Ω型结构所依靠的核心工序并非别的,正是折弯成型,对于折弯角度,折弯半径以及回弹量,势必要侧重加以控制。就拿φ42×3mm Q345B钢管折弯90°的情况来说,它是运用数控折弯机来实现成型的,其折弯速度处于8 - 12mm/s这个范围,折弯力是依据公式F =(K×σs×t²×L)/R进行计算的,这里K取1.2、R是折弯半径,一般会设定为80 - 100kN;为了能够减少回弹,采用了“过折弯 + 保压”的策略,过折弯角度设定为2° - 3°,保压时间是3 - 5s,与此同时,把折弯模具圆角半径设置为钢管壁厚的3 - 5倍,也就是9 - 15mm,以此来防止折弯部位出现应力集中。在采用热翻边工艺时,能提升吊环孔径部位承载强度的翻边强化措施是这样,先把钢管端部加热到700 - 800℃这个奥氏体化温度区间范围,然后翻边速度设定为5 - 8mm/s,接着把翻边高度控制在5 - 8mm,翻边完成后通过水雾使其冷却到室温,藉此达成晶粒细化以及性能提升的这一目标 。

2.1.3 整形精修与去毛刺工艺

吊环在成型以后,要借助整形精修来消除尺寸方面的偏差,整形模具运用的是浮动式结构,整形时的压力比折弯力高出百分之十至十五,以此保证吊环平面度误差小于或等于零点二毫米、折弯角度公差被控制在正负零点五度 。因无缝钢管冲压时容易产生毛刺,特别是切口与冲孔部位,所以要采用多工序去毛刺,首先借助砂轮打磨来去除外表面满足毛刺高度≤0.05mm要求的毛刺,接着运用电化学去毛刺工艺处理内孔毛刺,电解液选用10%至15%的氯化钠溶液,电流密度选为15到20A/dm²进行处理,处理时间为30至60s,以此保障毛刺被彻底清除,防止装配时划伤密封件或者产生应力集中。

2.2 冲压成型缺陷控制与模具优化

无缝钢管冲压成型时,常见的缺陷有开裂、起皱、尺寸超差等情况,针对这些情况要采取相应的控制措施。其中,开裂缺陷,好多是因为成型速度太快,或者材料塑性不够才出现的,能够通过降低成型速度,像把翻边速度从10mm/s降低到6mm/s,还能增加退火预处理方法,就是冲压前把钢管加热到600 - 650℃,保温2h后随炉子冷却,以此来提升材料塑性。再者,起皱缺陷,主要是成型过程中材料流动不平均造成的,可以在模具上设置防皱压边圈,把压边力控制在2 - 4MPa,同时优化模具型腔表面粗糙度,使Ra≤0.8μm,以此减少材料流动的阻力。最后,尺寸超差方面,需要定期校准折弯机与冲床的精度,让定位精度≤0.02mm,并且采用激光测量仪实时监测成型尺寸,快速修正工艺参数。

提升成型质量的关键在于模具优化,冲头与凹模进行表面渗氮处理,渗氮层厚度为0.15至0.2mm,表面硬度大于或等于HV1000,以此延长模具使用寿命,折弯模具用分体式结构,这个结构便于依据吊环规格去调整折弯半径,进而降低模具制造成本,在模具进料口设置导向套,通过这个导向套确保钢管定位精度小于或等于0.05mm,避免成型出现偏移。

三、减震器吊环的强度检测技术与标准体系

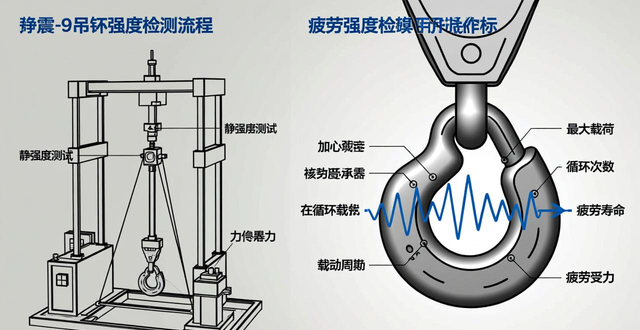

静强度、疲劳强度、冲击强度等核心指标,都要在减震器吊环的强度检测中有所覆盖,无损检测方法与破坏性检测方法相结合,建立全流程检测体系,以此确保产品符合服役要求。

3.1 静强度检测:核心承载能力验证

包括拉伸强度测试以及压力载荷测试这两项的静强度检测,能够直接把吊环的极限承载能力给反映出来,拉伸强度测试要采用万能材料试验机,把吊环按照GB/T 16491 - 2008标准来夹持,以2mm/min的加载速度去进行拉伸,一直到吊环断裂,把断裂载荷和屈服载荷给记录下来,对于φ42×3mm规格吊环,所要的屈服载荷要≥20kN,断裂载荷要≥35kN 。压力载荷测试,模拟吊环工作时的压缩工况,把吊环固定于专用夹具,施加轴向压力至15kN,保持5min,卸载了还得测量测量吊环变形量 。要求永久变形量≤0.1mm,没有裂纹、断裂等缺陷 。

3.2 疲劳强度检测:服役寿命保障

吊环最关键的性能指标是疲劳强度,对其进行测试时要采用电液伺服疲劳试验机,依据QC/T 1027 - 2016标准来设定,把循环载荷设定为5 - 20kN,频率设定为10 - 15Hz,然后进行10⁶次循环测试。在测试过程当中,要采用红外热像仪去监测吊环温度变化,此温度升高需≤20℃,还要通过超声探伤实时检测内部裂纹。要是测试之后吊环没有可见裂纹,并且疲劳强度≥15MPa,那么才能判定为合格。对于高端车型的吊环,要开展随机疲劳测试,去模拟实际行驶时路况的载荷谱,以此来确保疲劳寿命能与整车相匹配。

3.3 冲击强度与微观性能检测

运用夏比摆锤冲击试验机来开展冲击强度检测,于-20℃、0℃、20℃这三种温度环境当中,针对吊环折弯的部位进行取样,从而实施冲击测试,此项测试要求冲击所吸收的功都要≥40J,以此来防止在低温环境时出现脆断的情况。微观性能检测涵盖了金相组织分析以及硬度测试:借助金相显微镜去观察吊环成型的部位的组织,其要求是呈现均匀的铁素体+珠光体,不存在晶粒粗大、魏氏组织等方面的缺陷;借助维氏硬度计来测量表面硬度,其要求硬度值处于150-200HV之间,以此来保证强度与塑性之间的平衡。

3.4 无损检测:全批次质量筛查

对于批量生产的吊环而言,要运用无损检测办法来开展全批次的筛查工作:其一,是超声探伤(UT),要借助2.5MHz探头对吊环内部缺陷实施检测,当缺陷当量小于或等于φ2mm时才判定为合格;其二,是磁粉探伤(MT),用于检测表面以及近表面的裂纹,若裂纹长度小于或等于0.5mm则为合格;其三,是尺寸检测,需通过三坐标测量仪去测量吊环的孔径、折弯角度、总长等关键尺寸,尺寸公差要控制在±0.1mm以内,抽样比例按照GB/T 2828.1 - 2012标准来执行,AQL值设定为1.0 。

四级,冲压成型跟强度检测所需的那种质量保障体系,4.1产前控制,也就是源头质量把控,。

产前时期,要做好原材料的检验以及工艺的准备工作,原材料检验时,要采用光谱分析仪去检测钢管的化学成分,以保证元素的含量能够符合标准,还要借助拉力试验机来测试力学性能,对于不合格的材料,严禁投放到生产当中。工艺准备阶段,要用AutoForm仿真软件去模拟冲压成型的过程,预测开裂、起皱等缺陷,进而对模具结构以及工艺参数予以优化,另外,要对模具开展预调试,保证模具间隙、定位精度等能够符合要求。

4.2 产中监测:实时参数管控

冲压时利用数字化监测系统,实时采集工艺参数这个行为是这样的,通过压力传感器来监测折弯力、冲裁力,然后与预设值进行对比,当偏差超过±5%的时候,会造成自动停机这种情况;采用机器视觉系统去拍摄成型过程,以此来识别表面缺陷,识别精度达到了0.05mm;每生产50件吊环,就抽取1件来进行尺寸检测与硬度测试,以便及时调整工艺参数。

4.3 产后追溯:全流程信息管理

创立吊环质量追溯体系,借由激光打码给每一款产品赋予独有的身份编码,记载原材料炉号、冲压设备编号、工艺参数、检测结果等讯息,运用MES系统整合生产以及检测数据,一旦出现质量问题,能够在30分钟以内达成溯源分析,明晰责任环节并拟定改进办法 。

五、技术发展趋势与展望

在汽车朝着轻量化以及新能源化方向发展的进程当中,减震器吊环制造技术展现出了三大趋势,其一乃是材料实现升级,选用超高强度钢(屈服强度≥600MPa)以及铝合金无缝钢管,于降低重量之际提升强度;其二是工艺走向智能化,引入机器人自动化冲压生产线,联合数字孪生技术达成成型过程的虚拟仿真以及实时调控,生产效率提升达到30%以上;其三为检测达成一体化,开发集成超声、磁粉、尺寸检测的自动化检测设备,达成吊环全参数的快速检测,检测时间从每件5分钟缩减至1分钟。

六、结语

以材料性能为根基的汽车减震器吊环进行无缝钢管冲压成型技术,要经由对下料、折弯、翻边等关键工序参数予以优化,并配合模具优化以及缺陷控制,以此来保障产品成型质量;强度检测需要构架起“静强度+疲劳强度+无损检测”的多维体系,进而全面验证产品力学性能。未来时候,靠着材料、工艺与检测技术的协同创新,会进一步提高减震器吊环的可靠性以及轻量化水平,给汽车行业的高质量发展给予有力支撑 。