市场竞争越来越激烈,生产模式从单一产品大批量转向多种产品小批量,产品种类的丰富对模具的多样化提出了要求,在切换产品类型时,必须首先更换加工模具。冲压是金属加工的一个常见应用,如何减少冲压模具的更换周期,进而提升生产效能,是企业实现成本控制和效益提升的重要途径。

项目背景

上海一家金属制品企业于冲压设备制造各类零件时:单工位使用的模具种类超过十种,每日至少调整1到2次,每次更换模具耗时40至60分钟,这种状况显然难以满足如今“多样化、少批量”的生产要求。

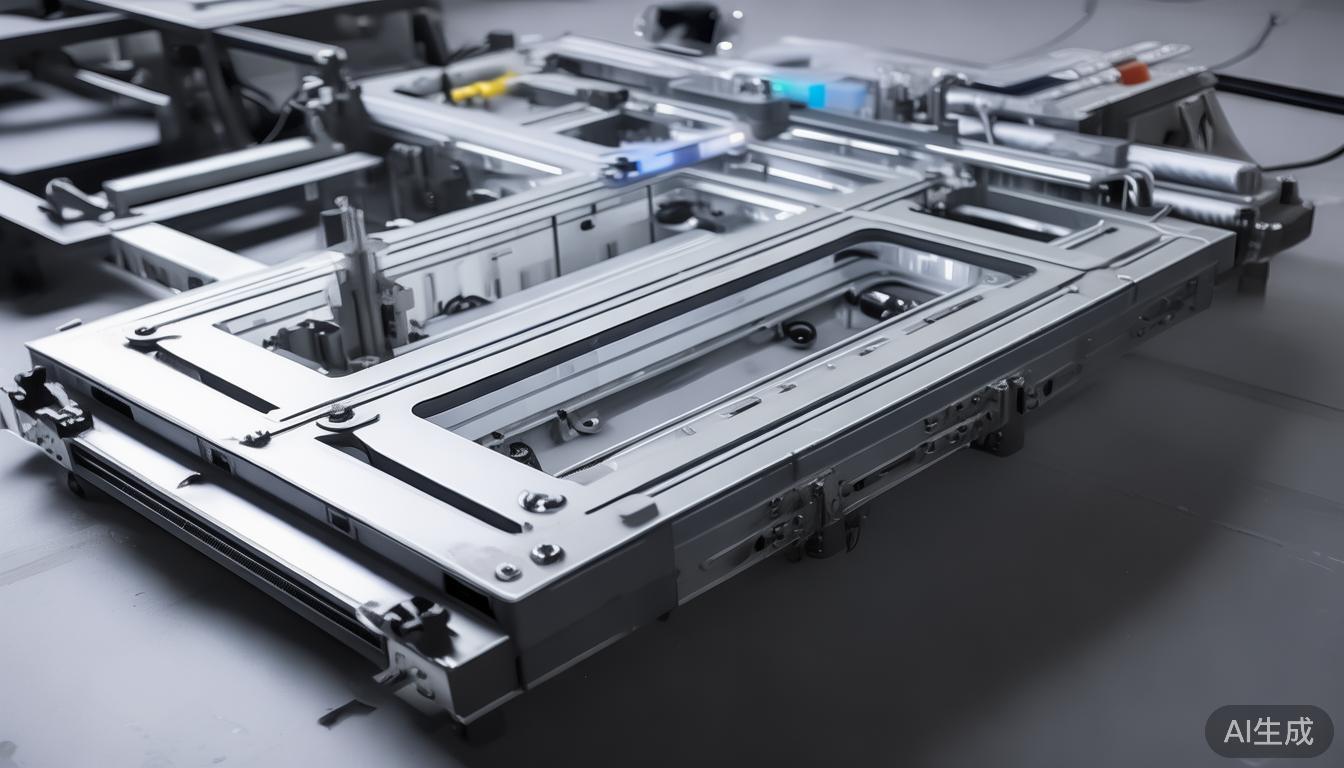

图示:磁力换模系统适配现场工具情况

因此,这家金属加工企业与桥田智能就冲压设备快速换模升级项目达成了协作意向。桥田的技术部门制定了一套周密的应对方案:运用磁力换装装置,借助电力控制装置调整磁体的磁力线路布局,从而操控磁力板对模具的吸附与释放,实现更安全、更高效的模具规格更换。

解决方案实现模具全自动锁紧或卸载

桥田磁力换模系统同传统压板相比,操作人员借助远程控制的手持设备,便能达成模具的锁紧或卸载目的。整个操作流程可在数秒内搞定,与传统装夹手段对比,平均能节省超过九成的装模与卸模所需时间。

桥田MMC磁力换模系统与传统锁模对比

结构优化,针对性解决设备问题

桥田磁力换模系统改进了上模构造,减少了上模的厚度,并且融合了挖槽和构造的完善,在增强刚度的同时显著降低了重量,从而降低了冲压设备发生故障的可能性。

提高稳定性

桥田磁力换模系统采用全钢结构表面,能够抵御油脂和水分侵蚀。其单边厚度仅为37毫米,因而可承载更高容量的模具。该系统有助于保障冲压作业时模具的稳定运行,并提升操作安全性。

项目成果

换模效率高

过去在加工场地调整模具需要四十分钟到一小时内,现在借助桥田磁力换装方案,一个人操作换装过程,十分钟即可搞定。

适用范围广

桥田磁力换模系统的一大长处是它实现了高度自动化,同时具备智能化特点。磁力板上面布满了磁极,这使得它能够适用于各种尺寸的模具,适用范围非常广。

生产更安全

桥田磁力系统拥有智能识别能力,能够保证换模作业遵循预定步骤,任何不符合规定的动作都会被系统自动拦截,以此维护操作安全。此外,在换模环节中不会造成任何损耗,也无需替换传送相关的部件。