初始模具成本高

注塑成型有一显著缺点,即制造模具成本较高,设计适合特定零件几何形状的模具可能很贵,制造适合特定零件几何形状的模具也可能很贵,特别是针对复杂或复杂设计而言,对于规模较小的生产来说这种初始投资可能令人望而却步,对于预算有限的公司来说这种初始投资也可能令人望而却步。

需要更长的时间才能开始

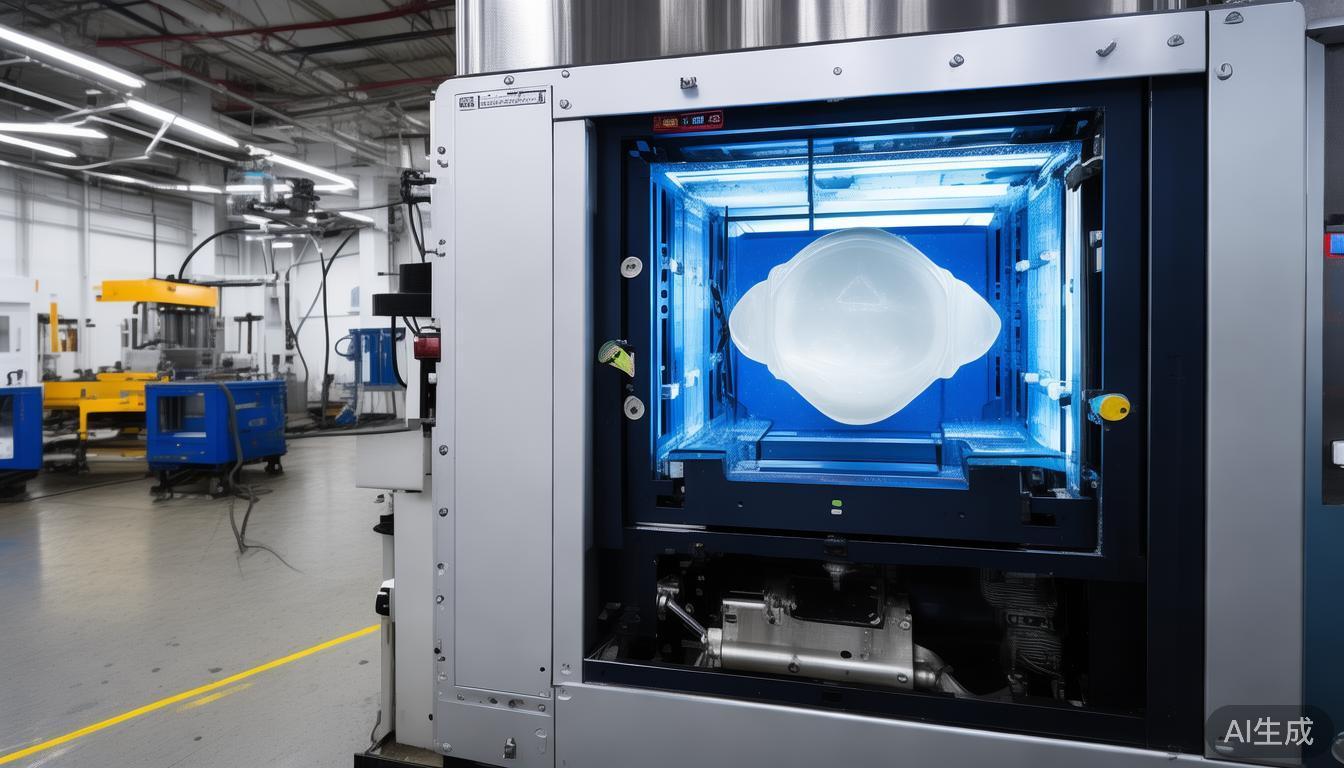

有些快速原型制作方法例如3D打印,把注塑成型与之相比,通常设置和启动需要更多时间,该过程涵盖设计和制造模具,进行模具试验,在开始大规模生产之前微调工艺参数,所以与更快的原型制作方法相比,从概念到成品零件交付时间可能更长。

大小限制

注塑存在尺寸限制,尤其针对较大零件,注塑机尺寸与型腔容量会对可生产零件的最大尺寸予以限制,制造超大零件或许需专用设备或者多个模腔,这会使成本以及复杂性进一步增加。

设计限制

尽管注塑成型于塑造复杂形状以及细节层面展现出强大的多功能特性,然而仍有设计限制需加以考量,某些零件几何形态,像是尖角、薄壁亦或是深凹槽,兴许会给模具填充、冷却或者顶出造成挑战,设计注塑成型零件一般需要慎重思索拔模角度、壁厚以及其他设计准则,以此保障成功的成型性能与零件质量,另外,底切或者复杂的内部几何形态等特性许会需要额外的模具特性或者二次操作,进而增添了制造流程的复杂性以及成本。