一、冷冲压模具的组成

冷冲压模具的每一种,皆是极为完整的独立整体,然而,其结构是由具备不同功能的零部件构成的。

由各个零部件的具体作用以及要求,冷冲压模具主要是由以下两大类零件构成:

直接完成冲压工序的工艺性零件,是会和材料或者冲压件产生直接接触的零件,像成形零件(包含凸模、凹模以及凹凸模)、定位零件、压卸零件等 。

②是结构性零件,是在模具里起安装、组合以及导向作用的零件,比如,有成形零件,像上下模座的凹模、凸模固定板等,还有导向零件,如导柱、导套和紧固零件等,尽管冷冲结构比较复杂,不过从工作特性方面讲,总归是分为上模和下模,上模通常固定在压力机(冲床)滑块上,能够随滑块一同运动,下模一般固定在压力机(冲床)工作台上,现以冲裁模为例来探讨其结构。

冷冲模,按其零部件在模具里的实际功用,包含以下4种零件,这些零件组成了冷冲模:

①工件零件。直接进行冲裁工作的零件,是冲模中最重要的零件。

②定位零件,是确定材料或工件在模具中正确位置的零件,也是压、卸料和出件的零件,它起着压位材料或工件的作用,还保证把卡在凸模上和凹模中的废料或制件卸掉或推(顶)出,进而使冲压工作能够继续进行。

③导向零件,它能够确保在冲压过程当中凹模跟凸模它们之间的间隙呈现均匀态势,还能够保证模具各个部分维持良好的运动状态 。

模具上所有零件,会被支承零件固定在特别部位,支承零件还会将模具与压力机连接,它是冲模的基础零件。

那上述的组成件,于冲模里起着各自不同的作用,在开展工作期间相互配合着,以此保证冲压工作能够正常去进行。

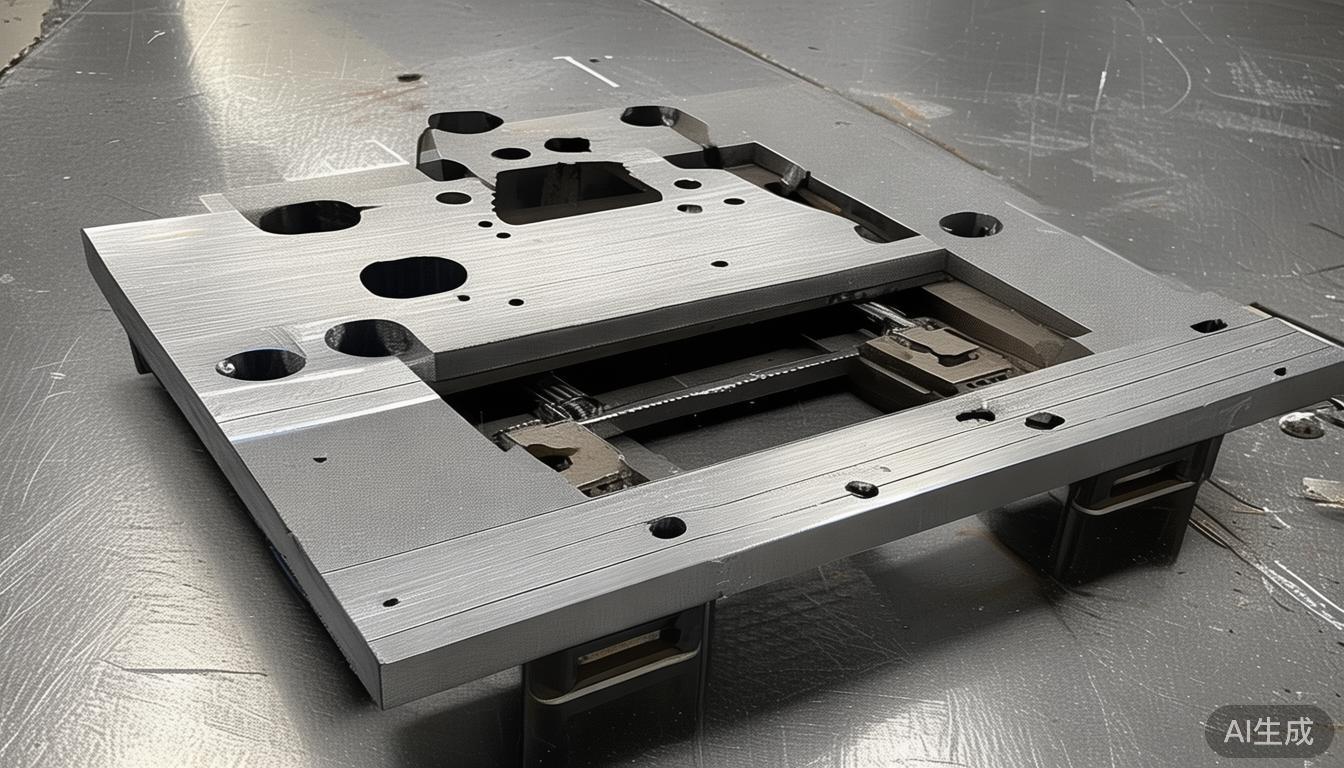

二、冷冲压模具结构示意图

1.冲裁模

冲裁模的结构如图5.20所示。

模具工艺性的零件,主要涵盖的有凸模,还有凹模,以及卸料板和定位 销;结构性的零件,包含上模座,还有下模座,以及导套和导柱等。其中的凸模,是通过螺钉直接与上模座进行固定的,而凹模是借助螺钉和销钉固定在下模座上面的。

模具工作时,条料借导向尺送进模内,由定位销定位。压力机滑块下降时,装于滑块上的上模座、凸模一同下降,接触板料,持续下降,凸模与凹模沿封闭周边切断板料,冲下制品零件。滑块上升时,凸模回升,装在导向尺上面的卸料板刮下包在凸模上的条料,零件制品从下模座漏料孔漏下,完成全部冲压过程,材料继续送进,准备二次冲压成形。

2.弯曲模

弯曲模的结构如图5.21所示。

若仅按要求改写,可改为:图5.21是一种结构不复杂的U形弯曲模,其工作零件里的凸模被直接借助螺钉以及销钉固定至安装在上模板的模柄上,凹模则被固定于下模座上,坯件的位置由具有定位功能的定位板确定,制成的零件依靠卸料弹簧和顶杆来实现卸料,。

模具处于工作状态时,要先把坯料放置在定位板内,以此定准位置,等到凸模随着压力机滑块向下滑动的时候,就需要将坯件压入凹模内,接着让坯件弯成所需要的形态。

当滑块回升之际,卸料弹簧展开回弹动作,借此拖动顶杆,进而把制品弹出模外,最终完成全部的压弯成形工作。

3.拉深模

拉深模的结构如图5.22所示。

图5.22呈现的是带有弹性压边圈的浅盒形拉深模结构,其上面的模具部分由凸模、压边圆以及上模块构成,下面的模具部分由凹模、下模块和缓冲器构成,而且该结构是借助导柱和导套来实现导向的。

在冲模工作之际,坯料被放置于凹模以及压边圈这两者之间,当凸模在压力机滑块发挥的作用之下开始下降之时,坯料会被压入凹模里面,致使其因受压而发生变形进而达成所需的零件。当凸模开始回升的时候,制品在缓冲器起到的作用之下,会被推出模外,以此完成整个冲压工作。

4.成形模

成形模的结构如图5.23所示。

图5.23呈现的是一种具备内外缘翻边功能的成形复合模结构,其上模是由凸模、凸凹模以及模块共同构成的,下模则是由凹模、缓冲器以及安装在下模块之上的卸件器所组成的,坯件借助凸模与凹凸模的作用进行内孔翻边,而凹凸模发挥凸模与凹模的作用对坯料实施外圆翻边,经过翻边操作后的零件制品依靠缓冲器推动顶件器从而被卸下。

三、典型冷冲模结构

1.单工序冲裁模

(1)无导向单工序冲裁模(简单冲裁模)。如图5.24所示。

(2)导板式,单工序, 冲裁模。常见的,导板式,单工序冲裁模有,导板式,简单落料模,见图5.25(a), 其工件图,和排样图, 如图5.25(b)所示;侧面冲孔模,见图5.26(a), 其工件图, 如图5.26(b)所示。

上述两种模具均无导柱和导管,习惯上把它们称为敞式模。

有那种导柱式单工序冲裁模,像图5.27(a)所呈现的那样,其有着工件图,还有跟工件图不同的排样图,排样图是如图5.27(b)所展示的样子。

2.级进模

级进模是冲模,它具有多工位特点,具备高效率特性,能依据实际所需,于一副模具上按照一定顺序也就是在级进模里称作工位的顺序去进行连续冲压,这种模具不但能够完成冲裁工序,而且还可以完成成形工序甚至是装配工序,进而让高速自动冲压成为可能 。

一种采用固定销或者导正销进行定位的级进模,像图5.28(a)所呈现的那样,它的工件图以及排样图如同图5.28(b)展示的那般 。

它是一种用于加工垫圈的模具,这种模具能够把冲孔这道工序,以及落料这道工序,在一副模具上面完成。

有一种级进模,它采用侧刃定距,像图5.29(a)所呈现的那样,其工件图以及排样图,如同图5.29(b)展示的那般。

级进模生产率高于单工序冲裁模,它减少了模具数量,也减少了设备数量,其工件精度高,便于操作,还便于实现生产自动化,对于特别复杂的冲压件,当用简单模或复合模冲制有困难时,可用级进模逐步冲击,对于孔距较小的冲压件,当用简单模或复合模冲制有困难时,也可用级进模逐步冲击,它特别适合大批量生产。

3.复合模

复合模属于一道存在多工序的冲模 ,其主要结构特征为两工序在一次冲压之时完成 ,当中有一个零件具备两种功能 ,这个零件既是凸模同时又是凹模 ,依据零件于模具里安装位置的不一样 ,复合模能够被划分成正装式以及倒装式 。

其凸凹模装在上模的,是正装式复合模,如图5.30( a)所示,其工件图以及排样图如图5.30(b)所示,板料在工作时,通过导料销和挡料销进行定位。

上面的模具往下施加压力,凸凹模的外形以及凹模一同进行落料操作,落下去的材料卡在凹模里面,与此同时,冲孔凸模和凸凹模的内孔开展冲孔工作,冲孔产生的废料卡在凸凹模的孔内,受到卡在凹模里的冲件被顶件装置顶出 。

上模向上运行,顶料装置借助顶杆促使顶件器向上把制件顶出,打孔所形成的废料由压力机上的打料装置,通过打杆带动推板,进而再带动推杆,将卡在凹凸模孔里的废料推出,情况如同图5.31所展示的那样。

(2)复合模为倒装式,其下模装有凹凸模,呈现如图5.32( a)所示的状况,其工件图以及排样图呈现如图5.32(b)所示的情形。

上述两者分别有着优点以及缺点,正装式复合模相对来讲更适宜冲压那种材质较软或者是比较薄的平直件,或者是对于冲件有着较高要求的情况,并且还能够应用于孔边距离较小的冲件。倒装式复合模的结构较为简单,能够直接借助压力机的打杆来卸料,这样便于进行掌握。