钣金加工方法

1、下料:

材料依据展开情况,被切割成所需形状的这个操作过程叫做下料,下料存在着诸多方法,把机床类型以及工作原理当作依据的话,它能够被划分成剪切、冲切、激光切割,这几种类型 。

其操作是,先进行1.1剪切,通过剪床来切剪出人们所需要的形状,该剪切精度能够实现抵达0.2mm以上,其主要职能在于剪条料,或者剪净料,。

用数控床(NC)下料,这是一种冲剪下料方式,还有普通冲床下料也是一种冲剪下料方式,两种下料方式精度都能达到0.1mm以上,不过数控床(NC)下料时有接刀痕而且效率相对较低,普通冲床下料效率高,然而单一成本高,适合大批量生产下料在1.2冲剪下进行 。

利用,对板材,进行连续切割,是到所需的料件外形,这一过程借助激光切割设备,它的特点是精度高,并且能够加工具有非常复杂外形的料件,不过加工成本相对较高。

钣金加工流程

按照钣金件结构存在的差异,工艺流程能够各不相同,但总体来讲不会超出以下几点。

1、下料:下料方式有各种,主要有以下几种方式

剪床,其作用是利用自身来剪切条料这种简单料件,它主要是给模具落料成形做准备加工的,成本比较低,精度是低于零点二的,不过它只能对没有孔且没有切角的条料或者块料进行加工。

②.冲床呢,它发挥作用的方式是,利用冲床,分一步或者多步,在板材上,针对零件展开后的平板件,来进行冲裁操作,从而把它成形为各种形状的料件。它具备这样一些优点,耗费的工时很短,效率非常高,精度也是比较高的,成本还很低,适用于大批量生产这种情况,不过呢,它需要设计模具。

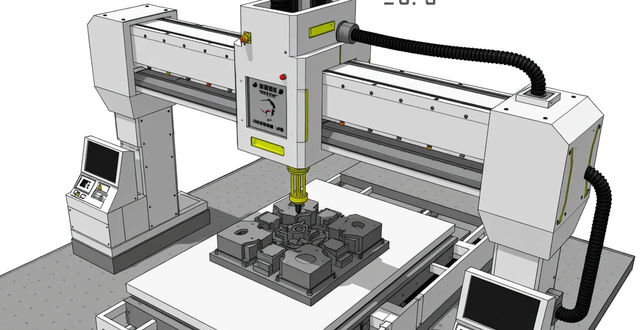

③. 进行NC数控下料时,首先得编写数控加工程式,借助编程软件,把绘制好的展开图编写成NC数控加工机床能够识别的程式,使其依据这些程式,一刀一步地在平板上冲裁出各种形状的平板件,不过由于其结构受到刀具结构的影响,成本较低,精度在0.15 。

④,镭射下料,采用激光切割方法,于大平板之上将平板的结构形状切割出,如同 NC 下料,要编写镭射程式,它能够下料各种复杂形状的平板件,成本高昂,精度可达 0.1 。

⑤锯床,主要用于切割铝型材,还有方管,以及图管,另外还有圆棒料这类材料,其成本较低,不过精度不高。

1.钳工:沉孔、攻丝、扩孔、钻孔

一般而言,沉孔角度为120℃,此角度的沉孔用于拉铆钉,90℃的沉孔则用于沉头螺钉,并且要对其进行攻丝,攻丝的是英制底孔 。

2.翻边,这个又被称作抽孔、翻孔,它指的是在一个体积较小的基孔之上,将其抽成一个尺寸稍大些的孔,之后再去进行攻丝操作,它主要是应用于那种板材厚度相对比较薄的钣金加工领域,其目的在于增强板材的强度以及螺纹的圈数,以此来防止出现滑牙的情况,一般来讲,是用于板材厚度较薄的情况下面,其孔径圆周位置呈上正常的浅翻边状态,这种情况下板材的厚度基本上不会发生变动,不过要是允许板材厚度出现变薄30%到40%的状况时,那么就能够获取到比正常翻边高度高出40%到60%的高度信息,要是利用挤薄50%这个条件时,便可以得到最大程度的翻边高度,而当板材厚度比较大的时候,比如说像2.0、2.5等以上的板材厚度信息,这种情况下就能够直接开展攻丝工作。

冲床,它属于利用模具成形的那类加工工序,一般情况下,冲床对诸如冲孔、切角、落料、冲凸包(也就是凸点)、冲撕裂、抽孔、成形等这些加工方式进行操作,其加工过程得有相对应的模具去完成相关操作,像冲孔落料模、凸包模、撕裂模、抽孔模、成型模等,操作过程当中主要需要留意位置以及方向性 。

4.在本公司范畴内,压铆这一操作,主要包含压铆螺母、螺钉、松不脱等,它是借助液压压铆机或者冲床来达成操作行为的,通过这种方式把它们铆接到钣金件之上,另外还有涨铆这种方式,这里得留意其具有方向性。

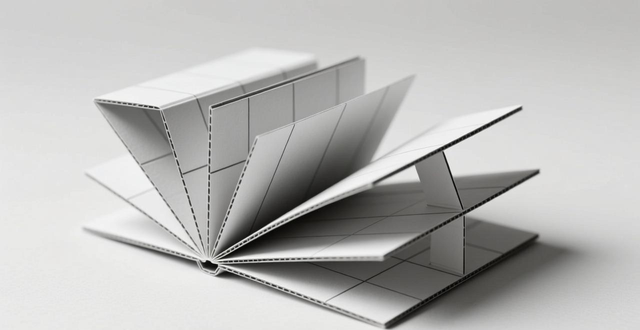

5. 折弯,这一操作要把二维的平板件,折成三维的零件。它的加工得借助与折床配套的相应折弯模具来达成,它存在固定某种折弯顺序,这种顺序的内在原则表现为对于下一刀不会引发干涉的部分先进行折弯操作,而会引发干涉的部分则后进行折弯操作。

槽宽依照l折弯条数,按T=3.0mm以下6倍板厚来计算,像这样,T=1.0时,V=6.0,F=1.8;T=1.2时,V=8,F=2.2;T=1.5时,V=10,F=2.7;T=2.0时,V=12,F=4.0 。

l折床模具分类,直刀、弯刀(80℃、30℃)

铝板进行折弯操作的时候,出现了裂纹这种情况,能够通过增加下模槽宽的方式, 或者是增加上模R的方式来解决,退火这个操作能够避免出现裂纹 。

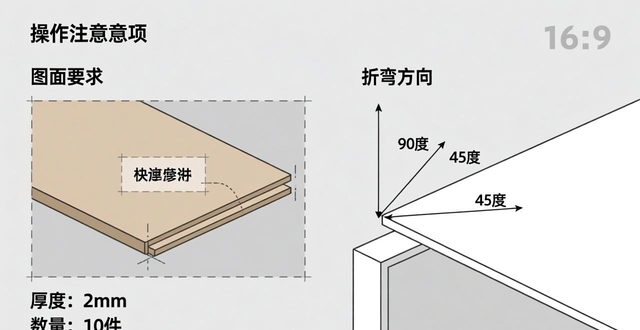

l折弯时注意事项:Ⅰ图面,要求板材厚度,数量;Ⅱ折弯方向

Ⅲ折弯角度;Ⅳ折弯尺寸;Ⅵ外观、电镀铬化料件不许有折痕。

折弯工序和压铆工序之间的关系,通常状况下是先进行压铆,之后再进行折弯,可是存在着一些料件,在压铆之后会产生干涉现象,这种情况下就需要先进行折弯,然后再进行压铆,另外还有一些料件,需要经过折弯、压铆、再折弯等一系列工序。

6.对于焊接,被焊材料原子与分子有个距离,这个距离称为晶格距离,当达到此晶格距离时,材料就会形成一体,这便是焊接的定义 。

①分类:a熔化焊:氩弧焊、CO2焊、气体焊、手工焊

b压力焊:点焊、对焊、撞焊

c钎焊:电铬焊、铜丝

②焊接方式:a CO2气体保护焊

b氩弧焊

c点焊接等

d机器人焊

焊接方式的选用,是依据实际要求以及材质来确定的。通常情况下,CO2气体保护焊会被用于铁板类焊搠。氩弧焊则是用于不锈钢、铝板类焊接方面。机器人焊接,能够节省工时,还可以提高工作效率以及焊接质量,并且能减轻工作强度。

③焊接符号:有Δ角焊,有Д、I型焊,有V型焊接,有单边的所谓V型焊接(V),有那等带钝边且标记为V型同样叫V型焊接方式(V),有点焊(O),有塞焊或者槽焊(∏),有卷边焊(χ),所谓带钝边单边V型焊(V),有带钝却呈现类似U型的焊,有带钝的标记为J型那么一种焊,有封底焊,有逢焊 。

④箭头线和接头

⑤焊接缺失及其预防措失

点焊:强度不够可打凸点,强加焊接面积

CO2焊:生产率高,能源消耗少,成本低,抗锈能力强

氩弧焊,因其熔深浅,致使熔接速度缓慢,进而效率低下,导致生产成本高昂,且存在夹钨缺陷,然而它具备焊接质量相对较好的长处,能够用于焊接像铝、铜、镁此类的有色金属。

⑥焊接变形原因:焊接前准备不足,需增加夹具

焊接治具不良改善工艺

焊接顺序不好

⑦焊接变形效正法:火焰效正法

振动法

锤击法

人工时效法