戳上面模具人杂志关注模具行业第一微信平台

1.冲压的概念及其优点

1.1冲压的概念

有一种压力加工方法叫冲压,它是借助安装在冲压设备(主要是压力机)上的模具,对材料施加压力,让材料产生分离或者塑性变形,进而获取所需零件(俗称冲压或冲压件),且往往是在常温状态下,对材料开展冷变形加工,且主要运用板料来加工成所需的零件,故而也被称作冷冲压或者板料冲压,它是材料压力加工或者塑性加工的主要方法当中的一种,归属于材料成型工程术,冲压所运用的模具称作冲压模具,简称为冲模 。冲模,是把材料,不管是金属还是非金属,进行批量加工,从而成为所需冲件的专用工具。它在冲压里极为关键,要是没有符合要求的冲模,批量冲压生产就很难开展;要是没有先进的冲模,先进的冲压工艺就没法达成。冲压工艺,和模具、冲压设备以及冲压材料,共同构成冲压加工的三要素,并且只有它们相互结合,才能够得出冲压件。

1.2冲压的优点

冷冲压与线切割相较,具备许多优势,比如生产效率高,加工成本低,材料利用率高,产品尺寸精度格外稳定,操作简便且易于达成机械化与自动化,特别符合大批量生产的需求。冲压模具成形,是现代工业里一种相当重要的加工办法,用来生产各类板料零件,具备诸多独特优势,其成形件有着自重轻、刚度大、强度高、互换性佳、成本低、生产过程易于达成机械自动化以及生产效率高等长处,是一种其他加工方法无法相提并论且不可替代的先进制造技术,在制造业中有极具竞争力,被广泛运用于汽车、能源、机械、信息、航空航天、国防工业以及日常生活的生产当中。

把吸收了力学方面知识,数学方面知识,金属材料学方面知识,机械科学方面知识,还有控制知识,计算机技术知识等之后,已形成了冲压学科的成形基本理论。以冲压产品作为龙头,以模具身为中心,结合现代先进技。

在产品有着巨大市场需求进行刺激以及推动的状况之下,术的应用之中,冲压成形技术对于国民经济发展、达成现代化以及提升人民生活水平而言,发挥着越发重要的作用 。

现代冲压模具生产属于一种大规模持续作业的制造方式,因高新技术的加入和进入,冲压生产方式从起初的手工操作渐渐演变为集成制造,生产过程不断达成机械化、自动化,并且正朝着智能化、集成化的方向迈进,模具能够实现自动化冲压作业,展现出安全、高效、节材等优势,已然是冲压模具生产的发展趋向,模具大师微信:mujuren 。

日常人们所用诸多用具,是经冲压方法制成的,像不锈钢饭缸,它是由一块圆形金属板料,在压床上借助模具对圆形板料施加压力而冲压出来的。能看到,冷冲压是一种于常温(冷态)下依托冲模在压床上针对各种金属(或非金属)板料施加压力令其分离或变形进而获取一定形状零件的金属压力加工方式。

在最近的几十年期间,冲压技术获得了迅猛的进展,这种进展不仅仅体现于众多新的工艺以及新的技术在生产过程当中得到广阔的运用,像旋压成形、软模具成形、高能率成形此类的,更为关键的是人们对于冲压技术的认知以及把控时所达到的程度产生了本质性的跃升。

1.3复合模具的优点

符合模具以为不受送料误差的影响所以有很多优点:

(1)内外形相互之间的相对位置,以及零件尺寸的那种一致性,是相当出色棒的,所生产出来的零件,其表面具备平整的特性,而且精度处于高度水准 。

(2)模具结构紧凑,对压力机的平台要求不高

(3)可以充分利用短料和余料

(4)适合冲裁簿料和脆性或软性材料

2.国内外研究现状

近年来,我国冲压模具水平有了极大提升,大型冲压模具能够制造出单套重量超过50多吨的产品,为中档轿车配套的覆盖件模具在国内也能够生产了,精度达到1至2μm、寿命约2亿次的多工位级进模国内众多企业可以生产,表面粗糙度达到Ra≦1.5μm的精冲模、大尺寸(Φ≧300mm)精冲模以及中厚板精冲模在国内也达到了很高水准。

2.1模具CAD/CAM技术状况

我国模具CAD/CAM技术发展,有着20多年历史了。1984年,原华中工学院和武汉733厂共同完成了精冲模CAD/CAM系统,这是我国第一个自行开发的模具CAD/CAM系统。

进入21世纪,CAD/CAM技术情形下的逐渐普及开始呈现,当下,针对冲压模具企业,只要具备一定得生产能力状况,基本都拥有了CAD/CAM技术。在这些企业当中,具有相当程度骨干性质的重点企业,还拥有着各CAE能力。

模具CAD/CAM技术,可显著缩短那模具设计与制造的周期,能降低生产成本,能够提高产品质量,达成这样的效果已成为被大伙所认同认定的事情。在“八五”期间,有一大批模具企业推广普及计算机绘图技术,在“九五”的阶段,数控加工的使用比率也越发地高呀,并且还陆续引进了数量颇为可观的CAD/CAM系统。比如,美国EDS的UG,美国Parametric Technology公司的Pro/Engineer,美国CV公司的CADS5,英国DELCAM公司的DOCT5,日本HZS公司的CRADE以及space-E,以色列公司的Cimatron,并且还引进了AutoCAD、CATIA等软件,以及法国Marta-Daravision公司用于汽车及覆盖件模具的Euclid-IS等专用软件。国有的汽车覆盖部分模具用以生产的企业普遍使用了CAD/CAM技术,DL图的设计已然实现二维CAD,模具结构图的设计同样达成二维CAD,多数企业朝三维进行过渡咧,总图生产渐渐取代零件图生产,并且模具的参数化设计也开始迈向少数模具厂家技术开发的范畴。模具大师微信:mujuren。

2.2模具设计与制造能力状况

依赖于国家产业政策的精准指引,历经漫长几十年的奋力拼搏,当下我国那种关于冲压模具的设计以及制造水平之所在,当下确已抵达较高境地,一系列囊括诸多包含信息工程以及虚拟技术等在内的现代设计制造技术,已然在相当数量的模具企业之中获得了实际应用 。

即便这样,我国冲压模具设计制造能力跟市场需求以及国际先进程度开展比较,仍然存有较大的差距。这种差距主要体现于高档轿车和大中型汽车覆盖件模具以及高精度冲模这些方面,不管是在设计环节,还是加工工艺与能力方面,都存在比较大的差距。轿车覆盖件模具有着设计和制造难度大的特性,同时质量和精度方面要求也高,它能够代表覆盖件模具的水平。尽管于设计制造手段以及方法层面,已然大体上抵达国际高度,模具上的结构功能方面,同样近乎国际水准,于轿车模具国产化进程里前进了显著一步,然而在制造质量,精度,制造周期等层面,跟国外比较起来,依旧存有一定差距。

精密模具品种里我国重点发展的,是标志冲模先进水平的多工位级进模及多功能模具,其中有代表性的是集机电一体化的铁芯精准自动阀片多功能模具,其已基本步入国际水平。

但总体而言,和国外的多工位级进模相比较,在制造精度这一方面、在使用寿命这一方面、在模具结构这一方面以及在功能这一方面,依旧存在着一定的差距。

2.3专业化程度及分布状况

我国模具行业,专业化程度尚处于较低水平,模具自产自配比例偏高。国外模具自产自配比例大体为30%,我国冲压模具自产自配比例达60%。这对专业化造成诸多不利影响。当前,技术要求高且投入大的模具,专业化程度较高,像覆盖件模具、多工位级进模以及精冲模等。而一般冲模专业化程度较低。因自配比例高,冲压模具生产能力的分布基本随冲压件生产能力的分布 。然而,存在不少专业化程度较高的汽车覆盖件模具以及多工位、多功能精密冲模专业生产企业,其分布并非跟随冲压件能力分布,而是常常取决于主要投资者的决策。比如说,四川具备较大的汽车覆盖件模具能力,江苏拥有较强的精密冲模能力,可是模具的用户大多不在各自本地。

3. 冲压的基本工序及模具

冲压加工的零件种类极为繁杂多样,当中各类零件,其形状,尺寸以及精度要求彼此也且都不尽相同。因此在进行生产时,所采用的冲压工艺方法同样是各种形式纷繁多样的。简略算来,能够划分成为分离工序以及成形工序这两大种类别的;分离工序,它指的乃是这样一种工序,即让坯料沿着一定的轮廓线展开分离操作,进而获取一定形状,尺寸以及断面质量的冲压件,也就是俗称的冲裁件的工序;成形工序,它指的则是另一种工序,即让坯料在保持不破裂的状况条件下开展产生塑性变形的操作,以此来获取一定形状以及尺寸的冲压件的工序。

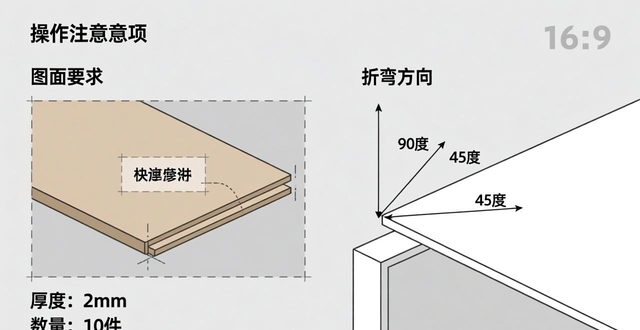

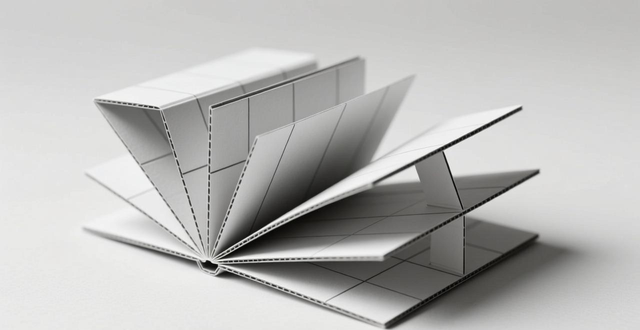

上述两类工序之中,根据基本变形方式的不一样,又能够划分成冲裁、弯曲、拉深以及成形这四种基本工序,每一种基本工序里边,还涵盖着多种单一工序呢。

在实际的生产情形当中,当冲压件进行生产时,其批量呈现出较大的状况,尺寸方面相对较小,而且对于公差有着较为严格的要求,这种情况下,如果采用将各工序分散呈现的单一工序去进行冲压操作,那么这在经济层面是不划算的,甚至在实际操作中是很难达到所要求的标准的。模具人杂志微信公众平台:在这样的时刻,于工艺层面会较多地采用将工序进行集中的方案,也就是说,把两种或者两种以上的单一工序集中放置在一副模具内部去完成,由于组合的方法存在差异,又能够把它划分成复合 - 级进以及复合 - 级进这三种组合方式。

所谓复合冲压,是存在这样一种组合方式的,它是在压力机做一次工作行程时,于模具的同一个工位上一并达成两种乃至两种以上不同的单一工序 。这是一种特别的方法式 ,可以将多个工序集成到同一工位一次完成。。

级进冲压,是一种组合方式,它指的是,处于压力机上的一次工作行程期间,会依靠一定的顺序,于同一模具的不同工位之上,完成两种或者两种以上不同单一工序 。

复合,是一种方式,级进,也是一种方式,在一副冲模上,存在着复合与级进这两种方式的组合工序。

冲模的结构类型数量不少,把通常依据工序性质来划分的话,能分成冲裁模、弯曲模、拉深模以及成形模等,按照工序的组合方式划分,又有单工序模、复合模和级进模等。可是不管是何种类型的冲模,是能够看成是由上模跟下模这两部分组成,上模是由压力机工作台或是垫板给固定住的,它属于冲模的固定部分。在工作的时候,坯料于下模面上借助定位零件来定位,压力机滑块会带动上模往下冲压,在模具的工作零件也就是凸模、凹模的作用之下,坯料就会产生分离或者塑性变形,进而获取所需形状与尺寸的冲件。当模具呈上模回升的状态时,模具所具备的卸料以及出件装置,会将冲件或者废料,从凸模与凹模之上,进行卸下,或是推、顶出来,以此达成下一次冲压循环的目的 。

4. 课题研究主要成果

冲压模具成形,在现代工业里属于特别重要的加工办法。它用来制造各种板料零件,具备诸多独特优势。其成形件特点不少,有自重轻的特性,还有刚度大的情况,也有强度高的表现,并且互换性良好,成本较低。而且,其具有生产的方便之处,能够实现机械自动化;在生产效率方面则比较高。它是一种先进制造手段,这种优势与其它加工方法完全不同,是不可替换的。它在制造业里竞争力很强,被广泛运用在汽车生产中,应用于能源领域的生产里,也出现在机械制造之处。同时,在信息产业产品制造时会用到,在航空航天产品制造环节有它的身影,在国防工业涉及的生产中能看到,之于日常生活的产品生产也有它的功用。

在吸收力学知识,吸收数学知识,吸收金属材料学知识,吸收机械科学知识,以及吸收控制知识,还有吸收计算机技术知识后,冲压学科的成形基本理论已然得以形成。以冲压产品当作龙头存在,以模具作为中心构建,结合现代先进技术的运用,在产品巨大市场需求的刺激之下,并在这种需求的层层推动之下,冲压成形技术于国民经济发展进程里,在实现现代化进展之中,以及在提高人民生活水平层面之上,发挥着愈来愈发重要的作用。

近几十年来,冲压技术获得了飞速发展,它突显于诸多新工艺和新技术在生产里的广泛运用,像旋压成形、软模具成形、高能率成形等,更为要害的是,人们对于冲压技术的认识和掌握程度实现了质的飞跃。

现如今,冲压模具生产属于那种大规模持续作业的制造形式,鉴于高新技术的加入与进入,冲压生产方式从最开始的手工操作渐渐演变成集成制造,生产进程慢慢达成机械化、自动化,而且正朝着智能化、集成化的取向发展,达成自动化冲压作业,展现出安全、高效、节材等长处,已然是冲压模具生产的发展趋向。

5. 未来冲压模具制造技术发展趋势

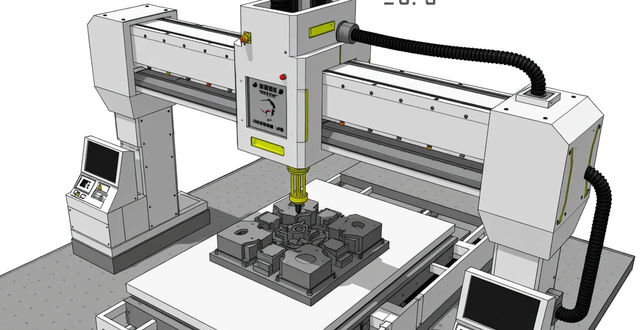

5.1全面推广CAD/CAM/CAE技术��

当今模具设计制造之所趋乃是模具CAD/CAM/CAE技术,微机软件态势而言逐步发展以及持续进步,CAD/CAM/CAE技术得以普及之条件已然基本成熟,各个企业会针对CAD/CAM技术培训以及技术服务加大力度,还会进一步拓展CAE技术的应用范畴,计算机与网络的发展致使CAD/CAM/CAE技术能够跨越地区、跨越企业、跨越院所于整个行业里进行推广,达成技术资源的再度整合结果,进而让虚拟制造成为现实。

5.2高速铣削加工

国外近年来所发展起来的高速铣削加工,极大程度上提升了加工效率,并且能够获取到极高的表面光洁度,另外,能够加工高硬度模块,还具备温升低、热变形小等众多优点。高速铣削加工技术的发展,给汽车、家电行业里大型型腔模具制造注入了全新的活力,目前它已朝着更高的敏捷化、智能化、集成化方向迈进。

5.3模具扫描及数字化系统��

高速扫描机发挥着作用,能实现从模型或者实物扫描等相关工作,模具扫描系统亦如此,二者提供了众多所需功能,这些功能是从模型或实物扫描到加工出期望模型所必备的,它们极大地缩短了模具在研制制造方面的周期。若干快速扫描系统具备特别之处,能够快速安装在已有的数控铣床以及加工中心那里,达成快速数据采集这一目的,还可自动生成各种不同数控系统的加工程序,以及不同格式的CAD数据,这些被应用于模具制造业的“逆向工程”。模具扫描系统在汽车行业得以成功应用,在摩托车行业也成功应用了,在家电等行业同样成功应用了,人们坚信在“十五”期间它会发挥出更大的作用。

5.4电火花铣削加工��

电火花铣削加工技术,也被说成是电火花创成加工技术,它属于新技术,能替代传统的利用成型电极来加工型腔,它借助简单的、高速旋转的管状电极去做三维或者二维轮廓加工(如同数控铣那般),所以不需要再制造复杂的成型电极,这无疑是电火花成形加工领域的重大发展,国外已经有使用 。

你想成为学霸吗

机械教授